Kaksi juttua yksi asia

Tein yhden jutun jaon kahteen erilliseen jaksoon koska jutusta tuli ihan älyttömän pitkä ja sen ylläpito tuli raskaaksi sillä Bloggerin tiedonkäsittelykyky ei ole mitenkään tehokas vaan suosii tekstiä ja lyhyitä artikkeleita. Kuvat ovat merkittävin rasite vaikka olen kuvankäsittelyllä vähentänyt kuvien resoluutioita alle 50 prosentin. Jutun alku löytyy tästä.

Muutama pikku korjaus piti tehdä ja nyt pääosa kappaleista pääsee kokoonpanon pariin. Aloittelin takalevystä. Se on noin 2 millimetriä paksua takaseinämänsä osalta. Joitakin kiinnitysosia piti sorvata lyhyemmiksi. Mitoitusta, hiomista, poraamista ja sovittelua. Pääsin vasta alkuun.

Karheat kohdat kotelossa ovat ne jotka leikataan pois että runkokin mahtuu. Muottitekninen seikka se.

Pientä tilkkimistä

Muutamaa

kohtaa joudun vielä korjaamaan sillä kaikkien väistöjen tekoa ei voi

arvioida kunnolla etukäteen. Siis paikata pitää. Aikaahan on kalenteriin

painettu...

Holkit alumiinista

Sorvailen

sopivan holkin kolmanneksi kiinnityspisteeksi. Sen kanta jää takalevyn

ja hihnasuojan väliseen tilaan. Välitilan eteen tulee peitelevy. Sitä

ei vielä ole tehty.

Takalevy on suuri

Hihnakotelo

on sitä pienempi ja se liittyy myös, ilmeisesti ruuveilla, laturin

hihnan suojukseen. Takalevyn kiinnitysruuvit jäävät piiloon. Jos hihnoja

tarvitsee huoltaa tai vaihtaa niin runkoa ei tarvitse irrottaa vaan

vain eteenpäin purkautuva kotelointi otetaan pois. Siksi rakenne on

hieman monimutkainen ja takakansi pysyvä osa jota ei huollon takia

tarvitse purkaa.

Takakannen vahvike

Täysin

suorasta, mutta ohuesta, lasikuitulevystä taivuttelin lisälevyn että

saan takalevystä riittävän jäykän mutta kevyen. Kun em. osat on

laminoitu yhteen ja alumiinivahvikkeet ovat jääneet rakenteen sisään

saan rakennettua muun suojarakenteen jäähdytyskanavineen etteivät hihnat

saa vettä ja kuraa sekaansa. Suojaus on pääasia ja sen jälkeen

rakenteen jäykkyys.

Lisää laminointia

Vielä

kaksi lasikuituosaa tarvitaan. Sitten rakenne on valmis maailmaa

vastaan. Toki loppukovetusten jälkeen pitää tehdä pintakäsittely. Musta

ryppymaali lienee soveliain. Alumiiniosia ei jää paljoakaan näkyville.

Ei koko alalle

Vain

sen verran suojaa ettei rapasuihku etupyörästä ihan suoraan mene

sytytyslaitteisiin ja ahtimen hihnalle. Lasikuitu ei kuitenkaan tule

olemaan ihan umpinainen että ilma pääsee kiertämään. Ahtimen hihnan

lämpötila ei saa nousta kovin korkeaksi. Ahdin pyörii maksimissaan,

näillä välityssuhteilla, noin 15000 kierrosta minuutissa. Mukava

vihellys.

Piti tehdä uudelleen

Alkuperäisestä tuli ahdas joten muottia piti muokata ja laminoida uusi ja hieman isompi suojakoteloaihio.

Hartsin kovettumista odotellessa

Toki

kahvittelu ja muu sosiaalinen toiminta on tärkeää mutta niin paljon ei

kahvia juo että saisi ajan kulumaan ihan sillä. Samalla kun osat ovat

uunissa kovettumassa niin voi tehdä muita rakenteita.

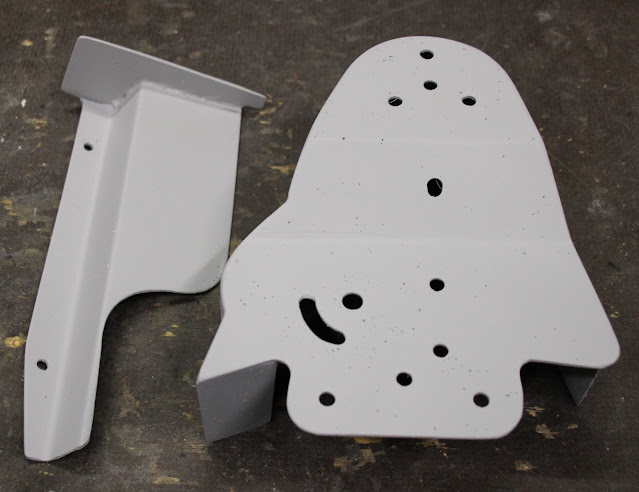

Viimeistelylaminointeja kaksikerroksiseen takalevyyn. Viimeistely on tehtävä ennen maalausta. Kuvassa kaksikerroksisen takalevyn peräpuoli.

Helpotusta laminointiin

Ruskeat

kankaat ovat karhennuskankaanpaloja joilla laminoidessa vältetään

ilmakuplat. Samalla se, nimensä mukaan, osan kovetuttua pitää pinnan

puhtaana ja pois revittynä karheana joten laminoinnin jatkaminen samaan

kohtaan onnistuu niin että lujuus säilyy.

Etenee hitaahkosti

Monimutkaiset

rakenteet ottavat aikaa. Jos pyörän runko ei olisi tiellä eli hihnan

koteloinnin olisi ilman runkoa voinut tehdä vähemmistä osista.

Toisaalta, homman valmistuttua, on hihnojen vaihto suht helppoa sillä

paljoa ei tarvitse purkaa. Jonkin verran, mitoituksen puutteista

johtuen, jouduin korjaamaan omia jälkiäni sillä sovituksessa leikkasin

hieman rohkeasti ja jotkin aukot tulivat liian isoiksi. Niitä

pienentelin lisäämällä lasikuitua sekä tein takalevyyn väistön

vasemmalle puolelle että eturunko asettuu siististi paikoilleen. Leikkaa

ja liimaa -menetelmällä. Pikkupuutteet pakkelilla.

Edistystä koteloinnin suhteen

Monta

asiaa on pitänyt ottaa huomioon että kotelon valmistus olisi liki

loppusuoralla. Osia on sovitettu ilman runkoa ja rungon kera. Yllättävän

paljon on pitänyt "fiksata" rakenteita että pääsee tekemään

viimeisetkin osat. Uskoisin että isommat vaivat olisi ohitettu. Tosin

tiivistekauppaan tulee asiaa että koteloinnista saa tiiviin rakenteen.

Myös ilmanvaihdosta on huolehdittava niin että kuitenkaan kiviä ja likaa ei pääse

hihnaa kuluttamaan. Rakenne kun on heti etupyörän takana. Jonkinnäköistä

tiuhaa alumiiniverkkoa pitää löytää. Tosin tarve on alle 100

neliösenttiä.

Väliaikaiskokoonpano

Suojarakenteen

etulevyyn kiinnittyy varsinainen kotelorakenne joka yltää tiiviisti

kaksikuoriseen takalevyyn. Toki tiivisteen asennusta varten pitää jättää

noin 1,5 millimetrin välys. Tiiviste tulee kiinni liimalla koteloon.

Kun sisäpuolelta ei pystynyt

Siksi

etulevy on ylisuuri että kotelon kuoren ja rakenteen etulevyn voi

liittää väliaikaisesti yhteen ulkopuolelta. Varsinainen liitos tulee

sisäpuolelle ja etulevyn ylimääräiset reunat leikkaan pois ja pyöristän

kulmat. Sitten jälkikovetus korotetussa lämpötilassa, pohjamaalaus ja

sen kovetuttua mahdollisten huokosten ja pienien muotovirheiden korjaus

täytemassalla tai hartsilla. Sitten hionta, uusi pohjamaalaus,

pohjamaalin kovetus ja viimeksi pintamaali.

Väistöjen "tilkkiminen"

Reunatiivisteiden

lisäksi tarvitaan suoraa kumilevyä, lasikuidun paloja, pikaliimaa ja

niittejä. Aukkoihin tulee yläreunastaan kiinni olevat kumiläpät jotka

väistävät notkeasti jos ja kun suojakotelo pitää purkaa pois.

Huollettavuuden pitää olla helppoa. Varahihnat laturille ja ahtimelle, varoiksi, pitää hankkia sivulaukkuun ennen pitkiä taipaleita. Jos hyvin käy niin kokoontumisajossa Nummijärvellä lähden käymään tällä pyörällä. Matka on Tampereelta sopivan mittainen ja voi valita useasta reitistä. Mutta ihan varma ei voi vielä olla. Projektin aikana on ollut muutama viiväke kuten korona ja pari henkilökohtaista syytä.

Aukkoon tulee kumiläppä.

Pakkelia ja hiontaa

Kuituosat

ovat kaikki samalla materiaalilla toteutettuja. Jos jossain on liian

paksua rakennetta voi liian hioa pois. Jos on ohutta voi lasikuitua

lisätä. Pakkelilla voi myös oikoa muotovirheitä mutta ei voi korvata

lasikuitua. Kotelohommassa alkaa loppu häämöttämään.

Lasikuituhomma on sotkuista

Sekä

pölyävää sillä kuiva lasi itsessään pölyää ja hartsi sekä haisee että

on tahmaista sekä tarttuu sinne minne ei pitäisi jos ei ole tarkkana.

Varsinkin hionta on pölyävää ja hengityssuojain on tarpeellinen kuten

myös kumihanskat ja suoja-asu. Ulkotiloissa homma olisi leppoisampaa

mutta laminointi ei onnistu talvella. Toisaalta kylmyys estää hartsia

kovettumasta niin voi kerralla tehdä isojakin rakenteita

viileässä ilmassa mutta ei pakkasella. Hiontaa ei estä pakkanen jos

hioja sen sietää. Pääsee vähemmällä siistimisellä.

Sovitusta ja muotoilua

Ensin

hieman laminointiakin. Sitten nopea kovetus ja kotelon etuosaa saattoi

ryhtyä viimeistelemään. Ensin muoto kuntoon, sitten sovitus niin että

kotelointi tulee tiiviiksi. Kotelon etuosan takareunaan tulee

kumitiiviste kuten myös rungon väistöaukkoihin kumilevystä kannet. Myös

kierroslukumittarin vaijerille on oma kohtansa kotelon muotoilussa. Kumiosat kiinnitän maalauksen jälkeen.

Hihnasuojan vasen sivu. Myös kierroslukuvaijerille on oma läpivientilovensa.

Ahdasta vasemmalla

Eturungon vasemman puolen putki tarvitsi koteloon väistön. Hieman hankala kohta mutta tilaa sain aikaiseksi sen verran että nihkeästi mahtuu. Yllä olevassa kuvassa näkyy lisättyyn lasikuituun tehty väistö hiomalla.

Kierroslukuvaijeri monimutkaisti rakennetta

Jos

olisi halunnut niin olisin voinut laittaa sähköisen

kierroslukumittarin. Niitä hyllyssä olisi ollut valmiina mutta haluan

säilyttää alkuperäisen mittariston ulkonäön niin vaijeri pitää olla.

Laittaisinko pleksin

Sytytysanturoinnin suojaksi saattaisi olla kivan näköinen ratkaisu kun siihen laittaisi läpinäkyvän suojan alumiinilevyn sijasta. Kampiakselin päähän voisi laittaa spiraalikuvion kuten on lentokoneiden suihkumoottorin keskikartiossa. Piristävä visuaalinen yksityiskohta.

Kehätiiviste takalevyn ja kotelon väliin

Tiivistenauhaa pitää liimailla kotelon takareunaan ettei roskia pääse hihnaa pilaamaan. Vesitiiveyttä en vaadi.

Viimeisetkin lovet ja raot umpeen

Laturin hihnan suojan päähän on laminoitava poikkipäinen taso joka tilkkii aukon laturin hihnan koteloinnin suhteen. Vielä siis on laminoitavaa ja soviteltavaa. Olen päättänyt luopua metallisen verkkolevyn laittamisesta. Sen sijaan teen lasikuidusta sopivan muotoisia kappaleita jotka rei'itän ilman kierron varmistamiseksi. Kiinnitys joko liimaamalla tai niittaamalla.

Rakojen ummistusta

Kuvia ei ole kun hanskat olivat niin hartsissa että ei kehdannut kameraan koskea. Tosin mitään mullistavaa ei tapahtunut. Pienien lasikuitupalojen kiinnittämistä niihin kohteisiin jotka voisivat vuotaa pikkukiviä, ym. hihnakoteloon. Käytännössä sana näpertely kuvastaa toimenpiteitä oikein hyvin. Huomenissa, ensimmäinen maaliskuuta, saanen koko hihnakotelorakenteen laturin hihnakin osalta siihen tilaan että voi jo viimeistellä osia. Sitten pohjamaali, joka paljastaa virheet, virheiden korjaus, uusi pohjamaalaus ja viimeksi pintamaali pintaan.

Kun maali on kuivunut

Läpivientikohteisiin teen kumilevystä "läpät" jotka suojaavat mutta ovat otolliset myös purkamiselle ja huollolle. Tämäkin on aikaavievää näperrystä. Lisäksi tiivistenauha kotelon etuosan takareunaan. Tämän jälkeen pääsen tekemään, toivoakseni, loppukokoonpanoa.

Pakkelihommia tiedossa

Kun

osat on muotoiltu ja rakenne kaikkinensa koossa niin pikku virheet

pitää pakkeloida piiloon. Oletan että hommaan menee vielä tuleva viikko koska joitakin rakenteita pitää vielä yhdistää toisiinsa tiiviisti.

Sitten pääsee pohjamaalaamaan. Pohjan kuivuttua ruiskutan pintaan VHT:n

ryppymaalin. Sitä ennen kovettuminen on varmistettava uunittamalla 60 - 80 asteen lämpötilassa noin kaksi - neljä tuntia. Seuraavaksi pohjamaali jolle myös lyhyt uunitus. Jos

hartsin sisältämää styreeniä on vähänkin lasikuidussa niin ryppymaali ei rypisty. Styreeni haihtuu nopeasti korkeassa lämpötilassa.

Pohjamaali ja pikkuvirheet

Maali paljastaa kaikki sellaiset pikkuviat mitä valmistaessa ei helposti havaitse. Maalasin muotoillut osat pohjamaalilla, annoin maalin kuivua ja virhepaikkoihin ja ilmenneisiin huokosiin sipaisin pakkelia.

Pohjamaalin pinnassa on huokosia. Vielä paklaus kertaalleen ja hionta ja uusi pohjamaali. Uunituksen jälkeen pintamaali.

Jos haluaa huokosetonta

Sama menetelmä pätee myös keveyteen. Pitää vain olla tuhjiöpumppu tai painemuunnin että tulee täysin kuplatonta laminaattia. Menetelmä tarvitsee myös säkitysmuovia jonka sisään tyhjiötä pumpataan. Lisäksi pitää olla karhennuskangasta, perforoitua muovikalvoa, imukangasta sekä säkitysmuovia saumatarpeineen. Siis isohko homma. Mutta valmiit osat painaisivat erittäin vähän sillä suurin osa osien painosta olisi lasikuitua kun hartsi olisi imetty pois laminaatista ennen kovetusvaihetta. Tulisi varsin virheettömiä osia. Kustannuksia tulisi kuitenkin varsin paljon ja työvaiheet olisivat pitkiä.

Pari osaa pintamaalissa

VHT Wrinkle Spray kilikalipurkista pohjamaalattuihin osiin. Vain ahtimen hihnan kotelon ja laturin hihnan suojan sain maalatuksi. Ahtimen hihnan suojan takalevy on vasta pohjamaalattu. Uunitus huomenna iltapäivällä. Kun on jäähtynyt niin em. ryppymaali sen takapintaan ja etupinnan sivuille. Hankalaa kun pitää maalata kahta puolen eikä voi laittaa roikkumaan ryppymaalimaalauksen ajaksi.

Ryppymaali hetikohta maalauksen jälkeen.

Sama kotelo toisesta suunnasta. Kun maali kovettuu niin ryppyisyys tihentyy ja madaltuu.

Laturin hihnan suojus.

Kaikkia osia ei tarvitse maalata edes näön vuoksi. Tämä päre jää näkymättömiin.

Runko on rupinen

Pyörän rungossa on ruostetta ja maalia puuttuu monesta kohtaa sekä on naarmuista pintaa. Ruostekohdat puhdistan ja maalaan kevyesti ns. paukkupullomenetelmällä. Kokemus, nimittäin, kertoo että voi tulla uudelleen purkamista ja asioihin muutoksia. Siksi on vaara että uusi maalipinta vaurioituu. Mutta ruosteinenkaan runko ei estä ajamista. Eihän sitä runkoa juuri ajaessa näe. Tankki ja muut "paneelit" ovat maalarilla mustamaalattavina. Teippaukset teen itse.

Jatkuu näperryksen merkeissä.

Ei kommentteja:

Lähetä kommentti